การออกแบบชิ้นส่วนสำเร็จรูปโดยคำนึงถึงระบบประสานพิกัด

การประสานทางพิกัด (Modular Coordination) คือ การประสานทางมิติที่ใช้หน่วยพิกัดมูลฐาน (Basic Module) หรือ หน่วยคูณพิกัด (Multimodal)

เหตุที่ต้องมีการใช้ระบบประสานทางพิกัดในการก่อสร้าง เนื่องจากงานก่อสร้างอาคารประกอบด้วยวัสดุหลายชนิด หลายประเภทซึ่งมีขนาดแตกต่างกัน การนำวัสดุต่างขนาดเข้ามาประกอบใช้ร่วมกันในอาคารเดียวกันนั้น โดยทั่วไปมักเกิดปัญหาว่าขนาดของวัสดุประสานกันไม่พอดี ต้องมีการตัดเพื่อปรับขนาดให้เหมาะแก่การติดตั้ง ซึ่งทำให้เสียทั้งวัสดุ แรงงาน และเวลา ดังนั้นระบบประสานพิกัดในงานก่อสร้างอาคารจึงช่วยให้วัสดุที่ต่างชนิด ต่างขนาดสามารถประกอบกัน และใช้ร่วมกันได้อย่างพอดี โดยไม่ต้องมีการตัดแต่ง ทำให้เกิดความรวดเร็ว และความประหยัดในการก่อสร้าง

การประสานทางพิกัดในงานก่อสร้างอาคาร คือการนำระบบการประสานถามพิกัดมาใช้ในงานก่อสร้างโดยใช้ในทุกขั้นตอนของการทำงานตั้งแต่การออกแบบ การผลิตวัสดุก่อสร้าง หรือชิ้นส่วนอาคารการใช้วัสดุก่อสร้างตลอดจนถึงการติดตั้ง จึงช่วยให้งานก่อสร้างมีความสะดวก รวดเร็ว และประหยัด

วัตถุประสงค์หลักของระบบประสานทางพิกัด

ต้องการให้ขนาดของชิ้นส่วนอาคารต่างๆ ที่ผลิตขึ้น มีการประสานสอดคล้องซึ่งกันและกันระหว่างแต่ละชิ้นส่วน และมีการประสานที่เหมาะสมกับขนาด หรือระยะต่างๆ ของตัวอาคารที่สร้างขึ้นในสถานที่ก่อสร้างด้วย ทำให้การประกอบติดตั้งชิ้นส่วนหรือการก่อสร้างสะดวก รวดเร็ว และสวยงาม โดยสามารถสรุปวัตถุประสงค์ของการประสานทางพิกัดได้ดังนี้

- อำนวยความสะดวกต่อการปฏิบัติงานร่วมกันระหว่างผู้ออกแบบอาคาร ผู้ผลิตวัสดุก่อสร้าง ผู้จำหน่ายวัสดุก่อสร้าง ผู้ก่อสร้างอาคารและผู้ที่เกี่ยวข้องอื่น ๆ

- ช่วยให้ผู้ออกแบบสามารถกำหนดมิติในขั้นตอนการออกแบบอาคารให้สามารถนำชิ้นส่วนประกอบอาคารที่เป็นมาตรฐานมาใช้กับส่วนต่างๆ ของอาคารได้อย่างอิสระ

- จำกัดแบบของชิ้นส่วนประกอบที่เป็นมาตรฐานให้สามารถนำไปใช้ในการก่อสร้างอาคารได้หลายประเภท

- ทำให้ขนาดมาตรฐานของชิ้นส่วนประกอบของอาคารมีจำนวนน้อยที่สุดเท่าที่จำเป็น

- ส่งเสริมให้มีการใช้ชิ้นส่วนประกอบของอาคารที่สับเปลี่ยนใช้แทนกันได้ ไม่ว่าจะต่างกันด้านวัสดุ รูปร่าง หรือกรรมวิธีผลิต

- ช่วยให้การปฏิบัติงานก่อสร้างอาคารที่จะประกอบชิ้นส่วนประกอบของอาคารในสถานที่ก่อสร้างทำได้ง่าย และสะดวกขึ้น

- ทำให้เกิดการประสานกันในเรื่องขนาดของอุปกรณ์ที่ติดตั้งภายในอาคาร เช่น เครื่องเรือน กับขนาดส่วนต่าง ๆ ของอาคาร

หลักการขั้นพื้นฐานของการประสานทางพิกัดดังนี้

- การกำหนดขนาด หรือระยะของส่วนประกอบของอาคาร ต้องมีความสัมพันธ์กับทุกๆ ส่วน เช่น ขนาดส่วนประกอบของเพื่อนจะต้องสัมพันธ์กับขนาดส่วนประกอบของหลังคาของเพดานและของผนังเป็นต้น

- ขนาดหรือระยะของส่วนประกอบ จะต้องเป็นขนาด หรือระยะที่เกิดจากผลคูณของหน่วยพิกัดมูลฐานเสมอ และขนาดพิกัดมูลฐานต้องมีขนาดเล็กพอที่จะทำให้เกิดการยืดหยุ่นในการออกแบบได้

- ขนาดของตารางตามพิกัด (Modular Grid) ให้ถือหน่วยวัดขนาด 10 เซนติเมตร เป็นขนาดเล็กสุด

- ขนาดของส่วนประกอบ (Component) ที่กำหนดไว้ในตารางตามพิกัดจะต้องเผื่อระยะรอยต่อไว้แล้ว คือ ขนาดของส่วนประกอบที่ผลิตจากโรงงานโดยทั่วไป ย่อมมีขนาดเล็กกว่าขนาดมิติตามพิกัด

- ขนาดหรือระยะของส่วนประกอบในตารางตามพิกัด จะต้องเท่ากับขนาดหรือระยะของส่วนประกอบที่ผลิตจากโรงงานรวมด้วยเกณฑ์คลาดเคลื่อนที่ยอมให้มี และรวมด้วยรอยต่อเชื่อมระหว่างก้อน

- เนื่องมาจากการผลิตส่วนประกอบจากโรงงานไม่สามารถทำให้ตรงตามความเป็นจริงที่กำหนดได้เสมอไป จึงได้ตั้งเกณฑ์คลาดเคลื่อนไว้ว่าให้น้อยหรือมากได้เท่าใด

การพิจารณาระบบประสานพิกัด

การออกแบบอาคารโดยใช้ระบบประสานทางพิกัด ไม่ได้มีข้อบังคับตายตัว แต่อาจเปลี่ยนแปลงได้ตามลักษณะอาคาร วัสดุก่อสร้าง ระบบโครงการ ฯลฯ ทั้งนี้ มีข้อความพิจารณาอยู่ 2 ประการ คือ

- เพื่อให้อาคารที่ออกแบบด้วยขนาดพอดีกับส่วนประกอบอาคารที่ผลิตขึ้นตามมาตรฐานเช่นอิฐ บล็อก ผนังสำเร็จรูป ฯลฯ การออกแบบจึงต้องใช้ตารางตามพิกัดเป็นหลัก การใช้ตารางพิกัดนี้อาจใช้ตลอดอาคาร เช่น ใช้ในการวางผัง กำหนดรูปด้าน หรืออาจใช้เฉพาะส่วนก็ได้ ขนาดของช่องตาราง ซึ่งเรียกว่ามิติพิกัด อาจมีการเปลี่ยนแปลงตามความเหมาะสม

- มิติพิกัด หมายถึง เนื้อที่สำหรับบรรจุส่วนประกอบอาคาร หรือเมื่อทำการก่อสร้างชิ้นส่วนสำเร็จรูปในเนื้อที่นั้น ดังนั้นโดยทั่วไปขนาดที่แท้จริงของส่วนประกอบกั้นห้องอาจใช้โครงผนังเบาที่ทำด้วยวัสดุใดๆ ก็ได้เพราะไม่ได้เป็นส่วนรับน้ำหนัก แผ่นพื้นก็อาจแยกออกเป็นผืนเล็กๆ เช่น ประเภทรูกลวง (Hollow Core) หรือเป็นแบบหน้าตัดตัวที (T Section) แบบนี้นิยมทำในเมืองไทยเพราะขนาดของชิ้นส่วนเล็ก มีน้ำหนักเบาขนยกง่าย อาจใช้อุปกรณ์ขนยกเล็กลง และทำให้การขนส่งได้ไกล ข้อเสียของระบบนี้อยู่ตรงที่จำนวนรอยต่อมีมาก ทำให้เสียเวลาในการติดตั้งและต้องออกแบบรอยต่อบางตำแหน่งเป็นพิเศษเพื่อความต่อเนื่องและความแข็งแรง

วิธีการออกแบบโดยใช้ระบบประสานพิกัด

ปัจจุบันการก่อสร้างได้หันมานิยมการก่อสร้างในระบบอุตสาหกรรมมากขึ้น โดยเฉพาะประเทศที่กำลังพัฒนาอุตสาหกรรมด้านการก่อสร้าง การดำเนินการวางแปลนและออกแบบส่วนประกอบของอาคารเพื่อนนำไปใช้ในระบบนี้ ทีวิธีการที่ต่างออกไปจากวิธีการทำงานแบบเดิม กล่าวคือ การออกแบบส่วนต่าง ๆ ของอาคาร จำเป็นต้องใช้ระบบประสานพิกัดให้มากที่สุดเท่าที่จะมากได้ เพื่อผู้ก่อสร้างนำส่วนประกอบต่าง ๆ ไปใช้ได้อย่างกว้างขวาง และสะดวกโดยไม่เสียเวลาอยู่กับงานในลำดับขั้นต่าง ๆ

การผลิตส่วนต่าง ๆ เหล่านี้เดิมบริษัทผู้ผลิตเป็นผู้กำหนดขึ้นก่อนจากความจำเป็นในการใช้เครื่องจักรและวิธีการเดิม เพื่อลดต้นทุนการผลิตในระยะแรกซึ่งมีบริษัทกล้าผลิตในระยะนี้น้อยมาก ยกเว้นบริษัทผลิตส่วนประกอบเล็ก ๆ เช่นอุปกรณ์ประตู หน้าต่าง น็อต สกรู เท่านั้นที่ทำการผลิตจำนวนมาก เพราะมีตลาดกว้างขวางกว่าส่วนประกอบอาคารชนิดอื่น ๆ ต่อมาการก่อสร้างมีความจำเป็นมากขึ้น จึงนิยมใช้ระบบอุตสาหกรรมอย่างจริงจัง อาคารที่สร้างทีละหลังมีผู้นิยมสร้างน้อยลง การทำงานเป็นกลุ่ม วางแผนเสร็จเรียบร้อยจากโรงงาน ตลอดจนการกำหนดขนาดส่วนประกอบต่าง ๆ ของอาคารให้มากพอสำหรับการเลือกใช้ การประสานทางพิกัดและวิธีการออกแบบโดยระบบนี้ จึงเป็นที่นิยมในการใช้จัดลำดับการก่อสร้างและประสานงาน

การวางผังและการออกแบบในกรณีต่าง ๆ (Planning and Design in Different Cases)

วิธีการปฏิบัติเมื่อวางผัง (Planning) โดยใช้ระบบประสานพิกัด ผันแปรไปตามชนิดของงาน งานก่อสร้างอาคารขนาดเล็กควรใช้ส่วนประกอบ (Component) ที่มีมิติพิกัดและหาได้ง่ายตามท้องตลาด สำหรับส่วนประกอบที่มีมติไม่ตามพิกัดไม่ควรผลิตขึ้นมาใช้ นอกจากมั่นใจว่าจะแพร่หลายในวงการค้าและสามารถจะนำไปใช้ในการก่อสร้างอาคารขนาดเล็กอื่น ๆ ต่อไป สำหรับงานอาคารขนาดใหญ่งานออกแบบขึ้นอยู่กับส่วนประกอบพิกัดที่มีอยู่แล้วเช่นเดียวกันอย่างไรก็ตามงานขนาดใหญ่เช่นนี้อาจต้องออกแบบส่วนประกอบพิกัดขึ้นใหม่หลายอย่างดังนั้นจึงต้องวางรากฐานให้มีการใช้งานการออกแบบส่วนประกอบพิกัดเป็นส่วนใหญ่ การดัดแปลงส่วนประกอบต่างพิกัดที่จะนำมาใช้กับอาคารขนาดใหญ่จึงไม่มีความจำเป็น

การออกแบบส่วนประกอบพิกัด (Design of Modular Components)

การออกแบบส่วนประกอบพิกัดมีวัตถุประสงค์ที่จะผลิตส่วนประกอบขึ้นมาให้ใช้ได้แพร่หลายในงานก่อสร้างอาคารทั่วไปเท่าที่จะเป็นไปได้ ละต้องพิจารณามิติและรายละเอียดของส่วนประกอบพิกัดอย่างละเอียดทั่วถึงก่อนนำไปใช้

ขั้นตอนที่ 1 การเลือกส่วนประกอบ ต้องกำหนดมิติของส่วนประกอบพิกัดแบบ ต่าง ๆ เลือกเอาส่วนประกอบที่สำคัญโดยเฉพาะ ซึ่งจะต้องใช้เป็นจำนวนมาก ซ้ำ ๆ กัน โดยออกแบบส่วนประกอบเหล่านี้ก่อน

ขั้นตอนที่ 2 ขอบเขตที่จะใช้ได้ จำนวนของงานที่ต้องทำสำหรับกำหนดมิติของส่วนประกอบพิกัดโดยทั่วไป เพิ่มขึ้นตามขอบเขตที่ใช้ได้ของส่วนประกอบที่ต้องการ การกำหนดรายละเอียดของส่วนประกอบพิกัด (Modular Component) ขึ้นอยู่กับ

- ชนิดของอาคารที่จะนำเอาชิ้นส่วนประกอบอาคารไปใช้เช่น สำนักงานอาคาร โรงเรียน ซึ่งประเภทของอาคารจะเป็นตัวกำหนดชิ้นส่วนประกอบ ทั้งในด้านขนาดของโครงสร้างและความแข็งแรง

- ความสลับซับซ้อนของแปลนอาคาร ซึ่งนำชิ้นส่วนประกอบไปใช้

- ความสูงของอาคารที่นำชิ้นส่วนไปใช้ ความสูงของอาคารเป็นตัวกำหนดการออกแบบชิ้นส่วน ในด้านการรับน้ำหนักและแรงลม

- ระบบโครงสร้างของอาคาร เป็นเสากับคาน หรือผนังรับน้ำหนัก

- วัสดุที่จะใช้ผลิตชิ้นส่วนประกอบอาคาร จะช่วยในการกำหนดความเบี่ยงเบนของมิติ และเกณฑ์ความคลาดเคลื่อน

ขั้นตอนที่ 3 ขนาดมิติตามพิกัดของส่วนประกอบ ตามขั้นตอนที่ 1 และ 2 เมื่อเลือกชนิดและลักษณะของชิ้นส่วนประกอบแล้วอาจจะกะมิติคร่าว ๆ ได้ทั้งนี้จะต้องรู้รายละเอียดโดยเฉพาะของส่วนประกอบตลอดจนความประสงค์ในด้านการใช้สอย ความรู้เกี่ยวกับวัสดุ และกรรมวิธีในการผลิตเมื่อได้พิจารณามิติของส่วนประกอบตามความต้องการใช้สอยแล้ว ขั้นต่อไปคือการพิจารณาขนาดมิติตามพิกัดของส่วนประกอบ

ขั้นตอนที่ 4 กำหนดชิ้นส่วนประกอบของอาคาร โดยการพิจารณารายละเอียด (Details) ของรอยต่อต่าง ๆ ความเบี่ยงเบนทางพิกัด ความคลาดเคลื่อน เป็นต้น ซึ่งข้อสำคัญในการเลือกรายละเอียด จะต้องแก้ปัญหารอยต่อ และจะต้องเอาใจใส่ถึงรายละเอียด โดยเฉพาะการต่อส่วนประกอบ ซึ่งมี 4 วิธีดังนี้

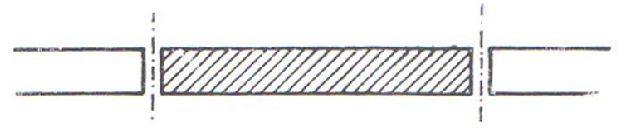

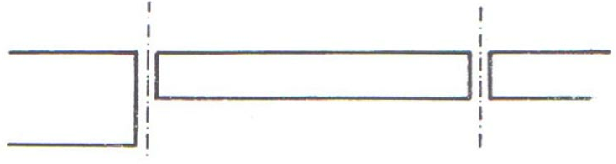

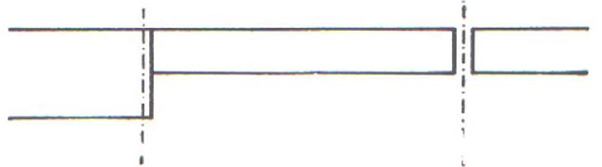

1.ส่วนประกอบที่ต่อกัน โดยช่องว่างเท่ากับครึ่งหนึ่งของช่องรอยต่อ

2.ส่วนประกอบที่ต่อกัน โดยช่องว่างมากกว่าครึ่งหนึ่งของช่องรอยต่อ

3.ส่วนประกอบที่ต่อกัน โดยช่องว่างน้อยกว่าครึ่งหนึ่งของช่องรอยต่อ

4.ส่วนประกอบที่ต่อกันโดยไม่มีช่องว่าง ต้องพิจารณามิติกัดใหม่

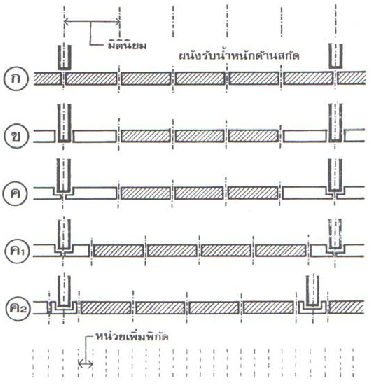

ขั้นตอนที่ 5 ความแตกต่างของส่วนประกอบ เมื่อส่วนประกอบได้ออกแบบขึ้นมาใช้งานก่อสร้างอาคารแล้ว ยังต้องหาส่วนประกอบที่แตกต่างออกไปอีก เช่น ผนังรับน้ำหนัก ซึ่งจะต้องใช้ความหนากว่าผนังธรรมดา เป็นต้น นอกจากนี้ผนังหน้าอาจจะต้องทำพิเศษแตกต่างกันออกไป การพิจารณาส่วนประกอบที่แตกต่างออกไป (Determination of Variant of Component) ถ้าต้องใช้ผนังรับน้ำหนัก ในอาคารส่วนประกอบของผนังหน้าจะต้องทำขึ้นมาเป็นพิเศษ

- ถ้าผนังหน้าอยู่ในแนวนอกของผนังรับน้ำหนัก อาจจะกำหนดมิติที่เหมาะสมได้ทั้ง 2 ทาง คือ ด้านผนังหน้า และผนังรับน้ำหนัก แต่จะมีปัญหาในด้านขจัดเสียงที่ผ่านตรงรอยต่อระหว่างผนังหน้า และผนังรับน้ำหนัก และในทางปฏิบัติ ไม่สามารถใช้วิธีนี้ได้

- ผนังหน้าอยู่ระหว่างผนังรับน้ำหนัก จะมีรอยต่อระหว่างผนังหน้ากับผนังรับน้ำหนักและพื้น ซึ่งเป็นสื่ออากาศเย็น วิธีขจัดต้องทำผนังหน้าพิเศษ ส่วนประกอบตัวริมจะไม่ได้พิกัด

- ทำส่วนประกอบตัวริมทั้งสองด้านเป็นพิเศษ สำหรับให้เก็บเสียงและความอบอุ่นภายในห้อง เป็นวิธีแก้ปัญหาที่ดีที่สุด อาจจะใช้ ค1 หรือ ค2 แทนก็ได้

ระบบโครงสร้างรูปแบบต่าง ๆ

ระบบโครงสร้างผนังรับน้ำหนัก (Load Bearing Wall)

การรับแรงทางด้านโครงสร้างของระบบนี้ ก็คือการถ่ายเทแรงจากพื้นลงสู่แนวผนังรับน้ำหนักทั้งหมด ดังนั้นผนังจึงเป็นประโยชน์ไม่เฉพาะ เพียงการเป็นผนังกั้นห้องเท่านั้น หากยังจะทำหน้าที่เป็นโครงสร้างแทนเสาและคานไปพร้อม ๆ กันด้วย นอกจากนี้แผ่นผนังทำหน้าที่เป็นโครงสร้างที่สำคัญของอาคารในการต้านทานแรงลมได้อย่างมีประสิทธิภาพดีมากกว่าโครงสร้างระบบเสาและคาน

การวางผนังระบบผนังรับน้ำหนัก มี 3 วิธี คือ

1.ระบบการวางแนวผนังรับน้ำหนักไปมนทิศทางแนวเดียวกับความยาวของอาคาร เรียกว่า Long-wall System (ระบบผนังตามยาว)

2. ระบบการวางแผ่นผนังรับน้ำหนักให้ขวางกับความยาวของอาคาร เรียกว่า Cross-wall system (ระบบผนังตามขวาง)

3.ระบบที่วางผนังรับน้ำหนักให้รับน้ำหนักจากพื้นทั้ง 2 แนว เรียกว่า Two-way Span System (ระบบผนัง 2 ทิศทาง)

ข้อดีอีกประการหนึ่งนอกจากจะได้ระบบพื้นที่ประหยัดแล้ว ก็คือ ระบบนี้จะสร้างโครงสร้างทีมีความแข็งแรงมากกว่าระบบอื่น ๆ เนื่องจากมีองค์ประกอบของอาคารที่เป็นโครงสร้างในทุก ๆ แนวแต่ก็จะมีข้อเสียที่สำคัญก็คือสถาปนิกจะขาดความเป็นอิสระในการออกแบบมากกว่าปกติ เช่น ไม่สามารถจะเปิดห้องติดต่อกันโดยตลอดได้ วิธีการแก้ไขปัญหาก็คือจำเป็นจะต้องใช้ระบบเสาและคานเข้ามาใช้ประกอบด้วยในส่วนที่ต้องการจะเปิดโล่ง

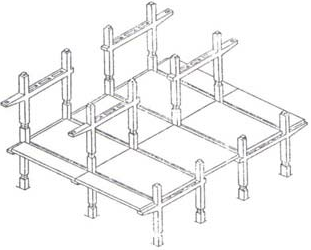

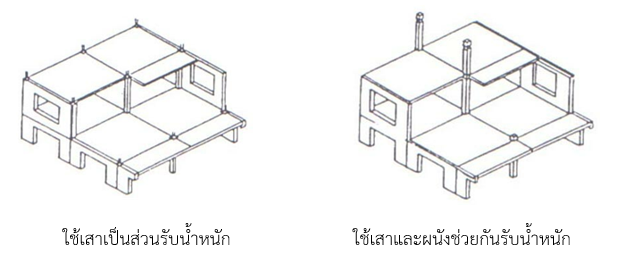

ระบบเสาและคาน (Skeleton Frame or Column and Beam)

ระบบนี้ก็คือระบบโครงสร้างที่รู้จักกันและใช้กันแพร่หลาย จนเกือบจะเป็นระบบแบบเดียวที่ใช้กันในประเทศไทย แม้กระทั้งในบางอาคารที่สามารถใช้โครงสร้างระบบผนังรับน้ำหนักได้ประหยัดกว่าระบบอื่น เช่น อาคารบ้านแถว ก็ยังคงใช้ระบบเสาและคาน เป็นส่วนใหญ่ ระบบเสาและคานนิยมใช้สำหรับอาคารที่ไม่สามารถใช้ระบบผนังรับน้ำหนักได้ เนื่องจากความจำเป็นทางด้านการใช้สอย ที่ต้องการเปิดเนื้อที่ใช้สอยให้ผ่านถึงกันตลอด เช่น อาคารโรงงานสำนักงาน โรงเรียน เป็นต้น หลักการของโครงสร้างแบบเสาและคาน ก็คือการรับน้ำหนักจากพื้นลงสู่คาน จากคานส่งน้ำหนักลงสู่เสา

ระบบเสาและแผ่นพื้น (Beamless Skeleton)

ระบบโครงสร้างชนิดนี้ แผ่นพื้นจะวางไปบนเสาโดยตรงโดยไม่ต้องมีคาน เช่นเดียวกับโครงสร้างประเภท Flat Slab เสาจะต้องวางห่างกันไม่เกินขนาดของแผ่นพื้นสำเร็จรูปที่จะวางบนเสาทั้ง 4 ได้ ตามหลักการแล้วแผ่นพื้นที่จะสามารถวางอยู่บนปลายเสาเพียง 4 จุดนั้นต้องการความหนาและปริมาณคอนกรีตมากเป็นพิเศษกว่า แผ่นพื้นชนิดอื่น ๆ ทั้งหมด แต่จะได้ในด้านความสะดวกรวดเร็วในการประกอบและติดตั้ง เนื่องจากสามารถตัดองค์ประกอบของโครงสร้างที่สำคัญไปได้ 1 ส่วน นั้นคือ คาน โดยพื้นจะถูกใช้ให้ทำหน้าที่คาน เพื่อยึดเสาให้เป็นโครงสร้างต่อเนื่องทั้งอาคาร โครงสร้างแบบนี้ควรจะมีการคำนวณความต้านทานแรงลมเป็นพิเศษ

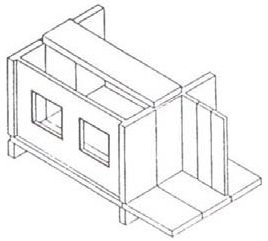

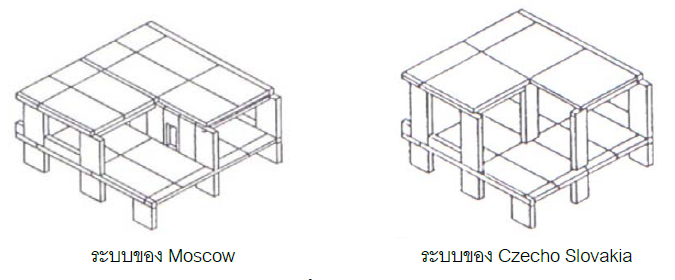

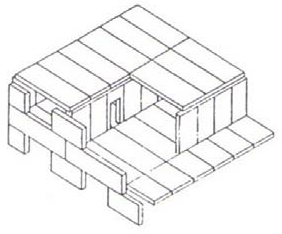

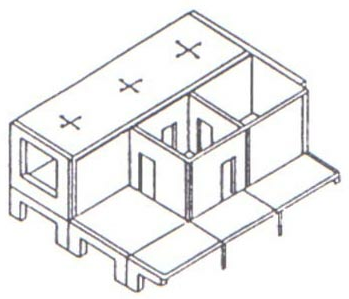

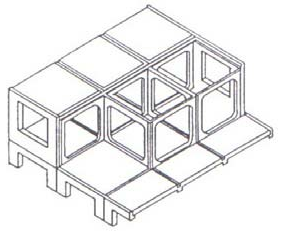

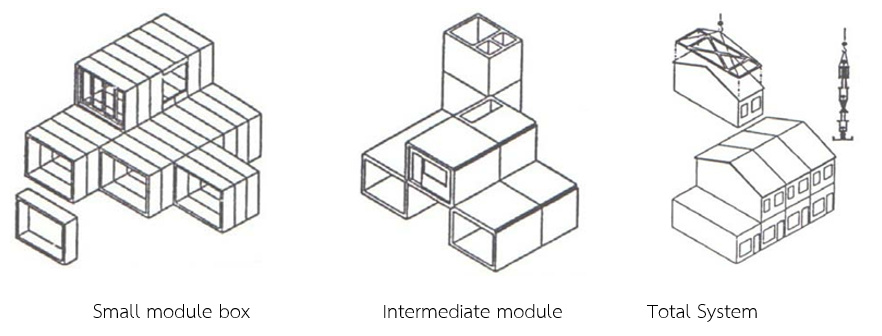

ระบบกล่อง (Box System)

ระบบนี้เป็นระบบที่ประเทศรัสเซียได้พัฒนาขึ้นและต่อมาได้ใช้กันอย่างแพร่หลายในโครงการอาคารลงเคราะห์ของรัสเซีย ชิ้นส่วนต่าง ๆ จะถูกประกอบหรือหล่อขึ้นเป็นกล่อง 3 มิติ ขนาดเท่ากับ 1 ห้อง จากนั้นก็จะมีการตกแต่งภายในติดอุปกรณ์ไฟฟ้าประปาต่างๆ เสร็จเรียบร้อยมาจากโรงงานแล้วจึงนำไปวางประกอบเรียงเป็นชั้น ๆ ในบริเวณสถานที่ก่อสร้างนับว่าเป็นระบบที่สามารถลดแรงงานเวลาที่ต้องใช้ในบริเวณก่อสร้างได้มากที่สุดมากกว่าระบบใด ๆ ในปัจจุบัน Box System ถือได้ว่าเป็นระบบที่เข้าถึงระบบงานอุตสาหกรรมขั้นสูงสุดเพราะงานส่วนใหญ่ทำสำเร็จจากโรงงานทั้งสิ้น แม้กระทั่งการปูพรมพื้นประดับรูปภาพที่ผนัง ข้อเสียของระบบนี้คือ อยู่ที่แต่ละหน่วยมีขนาดใหญ่และมีน้ำหนักที่มากทำให้การขนส่งที่ยากลำบากและต้องใช้อุปกรณ์ขนยกขนาดใหญ่พิเศษ และนำไปใช้ได้กับอาคารบางประเภทเท่านั้น

การพิจารณารูปแบบเทคโนโลยีการก่อสร้างที่นำมาใช้

การพิจารณารูปแบบเทคโนโลยีการก่อสร้างที่นำมาใช้แบ่งออกเป็น 2 ส่วน คือ

พิจารณาความมั่นคงของอาคาร

ความแข็งแรงและความปลอดภัยเป็นสิ่งที่สำคัญที่สุดในการออกแบบและการก่อสร้างอาคาร สำหรับระบบชิ้นส่วนอาคารสำเร็จรูปความขึงแรงของอาคารขึ้นอยู่กับรอยต่อ (Joint) ของชิ้นส่วน ซึ่งภายหลังการก่อสร้างที่ก่อสร้างแล้ว จุดรอยต่อต่าง ๆ จะต้องมีคุณสมบัติแบบเดียวกันกับโครงสร้างที่ก่อสร้างด้วยระบบหล่อในที่กล่าวคือจุดรอยต่อระบบสำเร็จรูปต้องมีความแข็งแรงไม่น้อยไปกว่ารอยต่อของระบบหล่อในที่

พิจารณาออกแบบชิ้นส่วนคอนกรีตสำเร็จรูป

การออกแบบชิ้นส่วนคอนกรีตสำเร็จรูป จะต้องคำนึงถึงแรงที่จะทำให้เกิดการวิบัติหรือความเค้น (Stress) ในระหว่างการผลิต การขนส่ง การติดตั้ง และการประกอบจุดรอยต่อ เพื่อป้องกันความเสียหายที่เกิดขึ้นในระหว่างการผลิตที่มาจากแรงยึดเหนี่ยวที่ผิวของชิ้นส่วนคอนกรีตสำเร็จรูปกับแบบหล่อในขณะถอดแบบหล่อ รวมทั้งน้ำหนักของชิ้นส่วนคอนกรีตสำเร็จรูปเองในขณะที่ทำการถอดออกจากแบบหล่อ ดังนั้นจึงไม่ควรยกชิ้นส่วนคอนกรีตสำเร็จรูป โดยเฉพาะแผ่นผนังจากแนวนอนขึ้นมาโดยตรง ควรจะยกขึ้นมาทั้งแบบหล่อโดยให้แบบหล่อสามารถทำมุมกับแนวนอนได้ประมาณ 70 องศา แล้วจึงยกชิ้นส่วนคอนกรีตสำเร็จรูปออกจากแบบหล่อ หรือถ้าไม่สามารถยกแบบหล่อได้ ต้องรอให้คอนกรีตมีกำลังที่สูงตามที่กำหนดไว้ จึงจะยกได้ สำหรับความเค้นที่เกิดขึ้นกับชิ้นส่วนคอนกรีตสำเร็จรูปในระหว่าง การขนส่ง การติดตั้ง และการประกอบจุดรอยต่อ เนื่องมาจากสาเหตุต่าง ๆ ดังนี้

- ในขณะการขนส่ง แนวและตำแหน่งของชิ้นส่วนสำเร็จรูป ไม่ได้อยู่ในแนวและตำแหน่งที่ประกอบขึ้นเป็นโครงสร้าง เช่น เสาออกแบบเพื่อให้รับแรงในแนวดิ่งตามความยาวของเสา และ แรงเฉือนที่เกิดขึ้นจากแรงลมเมื่อทำการติดตั้งเสร็จเรียบร้อยแล้ว แต่ระหว่างการขนส่ง เสาดังกล่าวจะทำหน้าที่รับน้ำหนักและความเค้นที่เกิดขึ้นในลักษณะเหมือนคาน

- ในระหว่างการติดตั้งและการประกบจุดรอยต่อ การดำเนินงานอาจนะยังไม่สมบรูณ์ หรือไม่เต็มระบบโครงสร้าง หรือยังไม่สามารถใช้งานได้อย่างเต็มที่ เช่นการติดตั้งผนังรับแรง ดังนั้นในการติดตั้ง จะต้องทำการค้ำยันชนให้ถูกต้อง เพื่อป้องกันอันตรายที่จะเกิดขึ้นกับคานและทรัพย์สิน

- พิจารณาจุดรอยต่อของชิ้นส่วนคอนกรีตสำเร็จรูป จุดรอยต่อของชิ้นส่วนสำเร็จรูป มีความสำคัญมากต่อความมั่นคงแข็งแรงของโครงสร้างรูปแบบจุดรอยต่อที่ได้พิจารณานำมาใช้ แบ่งเป็น 2 ประเภท

- จุดรอยต่อแบบเปียก (Wet joint) จุดรอยต่อแบบเปียก เป็นจุดรอยต่อที่เกิดจากการGrout จุกรอยต่อแบบนี้ไม่สามารถรับแรงต่าง ๆ ได้ทันทีต้องรอจนกว่าวัสดุมีความแข็งแรงตามข้อกำหนด จุดรอยต่อแบบนี้ ได้แก่ จุดรอยต่อแบบใช้เหล็ก Dowel

- จุดต่อแบบแห้ง (Dry Joint) จุดรอยต่อแบบแห้ง เป็นจุดรอยต่อที่เกิดจากการเชื่อมต่อวัสดุที่สามารถรับแรงต่าง ๆ ได้ทันที จุดรอยต่อแบบนี้ได้แก่ จุดรอยต่อแบบการใช้โบลท์ (Bolting) แบบการเชื่อม (Welding) จุดรอยต่อแบบนี้ หลังจากทำงานเสร็จแล้ว จะทำการปิดจุดรอยต่อด้วยMortar อีพอกซี่ (Epoxy) วัสดุกันซึม วัสดุกันสนิม อย่างใดอย่างใดอย่างหนึ่ง ขึ้นอยู่กับการออกแบบ

- พิจารณาค่าความคลาดเคลื่อน การพิจารณาค่าความคลาดเคลื่อนที่เกิดขึ้น ซึ่งเป็นระยะที่ผิดจากตำแหน่งที่แบบกำหนดไว้ ค่าความคลาดเคลื่อนที่เกิดขึ้นจริงไม่ควรเกินค่าที่กำหนดตามมาตรฐาน PCI (Precast / Prestressed Concrete Institute) ความคลาดเคลื่อนที่เกิดจากการปฏิบัติงานจริง เกิดขึ้นได้ดังนี้

- ความคลาดเคลื่อนที่เกิดจากการผลิต (Manufacturing Tolerances) ซึ่งอาจเกิดจากคุณสมบัติของแบบหล่อ เช่น แบบหล่อบวมหรือยุบ (Swelling and Drying of Formwork) อาจจะเกิดจากการประกอบแบบหล่อคลาดเคลื่อน หรืออาจเกิดจากการเปลี่ยนแปลงคุณสมบัติของคอนกรีต เช่น การหดตัว (Shrinkage) การล้า (Creep) และอุณหภูมิ

- ความคลาดเคลื่อนที่เกิดจากการกำหนดระยะห่างระหว่างชิ้นส่วนคอนกรีตสำเร็จรูป (Setting-Out Tolerances) ระยะที่เกิดขึ้นอาจมีค่ามากกว่าหรือน้อยกว่าระยะที่กำหนดไว้

- ความคลาดเคลื่อนที่เกิดจากการติดตั้ง (Erection Tolerances) ถือเป็นระยะความคลาดเคลื่อนที่มีโอกาสผันผวนสูงที่สุดเนื่องจากในหน่วยงานก่อสร้างมีหลายปัจจัยที่จะส่งผลกระทบต่อระยะของการติดตั้ง เช่น ความเร่งรีบจากการติดตั้ง ประสบการณ์ของทีมติดตั้ง ความพร้อมของเครื่องมือ ฯลฯ ดังนั้นการกำหนดระยะความคลาดเคลื่อนจากการติดตั้งจำเป็นต้องใช้ประสบการณ์ของการทำของและความพร้อมจากหลาย ๆ ด้านมากเป็นส่วนประกอบในการพิจารณา

การออกแบบอาคารสำเร็จรูป (Prefabrication Building Design)

การศึกษาการออกแบบอาคารสำเร็จรูป จะแบ่งออกเป็น 2 ส่วนคือ หลักเกณฑ์การพิจารณาออกแบบ และขั้นตอนการออกแบบอาคารสำเร็จรูปดังนี้

หลักเกณฑ์การพิจารณาการออกแบบ

น้ำหนักบรรทุก

ต้องพิจารณาและกำหนดให้ชัดเจนว่า การออกแบบชิ้นส่วนคอนกรีตสำเร็จรูปจะต้องรับแรงกระทำชนิดต่าง ๆ เท่าใด โดยน้ำหนักและแรงกระทำที่จะต้องคำนึงถึง ได้แก่

- น้ำหนักบรรทุกคงที่ (Dead Load) ซึ่งมีน้ำหนักของชิ้นส่วนคอนกรีตเอง และน้ำหนักโครงสร้างอื่นๆ ที่ชิ้นส่วนรองรับอยู่

- น้ำหนักบรรทุกจร (Live Load) ทั้งในแนวราบและแนวดิ่ง ซึ่งเป็นน้ำหนักที่เกิดจากการใช้งาน

- แรงอันเนื่องมาจากลม (Wind Load) ซึ่งมีทั้งในรูปแบบแรงกระทำในแนวราบและแนวดิ่ง นอกจากนี้ลมอาจจะทำให้เกิดการสั่น การแกว่งหรือการโยกตัวของโครงสร้างอาคารได้ โดยเฉพาะอย่างยิ่งอาคารที่มีชั้นความสูงมาก ๆ

- แรงอันเนื่องมาจากแผ่นดินไหว ปัจจุบันสถาปนิกและวิศวกรไทยส่วนมากยังไม่คำนึงถึงแรงจากแผ่นดินไหว แต่ในอนาคตอันใกล้จะมีกฎกระทรวงบังคับให้อาคารสามารถรับแรงจากแผ่นดินไหวด้วย

- แรงการสั่นสะเทือนเนื่องจากอุบัติเหตุ หรือแรงจากสิ่งที่ไม่คาดคิด ชิ้นส่วนคอนกรีตสำเร็จรูปควรออกแบบให้มีส่วนเผื่อเหลือเผื่อรับแรงที่ไม่คาดคิด หรือแรงจากอุบัติเหตุทั้งขณะก่อสร้างและภายหลังก่อสร้าง

ขั้นตอนการก่อสร้าง

เพื่อให้ได้รูปแบบของชิ้นส่วนคอนกรีตสำเร็จรูปที่เหมาะสมที่สุด การออกแบบจะต้องคำนึงถึงขั้นตอนการก่อสร้างดังนี้

- พื้นที่ทางเข้าและถนน กรณีพื้นที่ก่อสร้างอาคารมีถนนทางเข้าที่สะดวกกว้างขวาง ก็สามารถเลือกชิ้นส่วนขนาดใหญ่ได้ แต่หากไม่มีที่ว่างเพียงพอ อาจต้องใช้ทาวเวอร์เครนซึ่งจะยกชิ้นส่วนคอนกรีตที่หนักมากได้ ทั้งนี้ขึ้นอยู่กับความเหมาะสมของแต่ละอาคาร

- รูปร่างลักษณะของอาคาร อาคารที่พักอาศัยที่มีกำแพงจำนวนมากจะมีรูปร่างซ้ำ ๆ กัน จะเหมาะสมกับการใช้โครงสร้างผนังรับแรงที่จะใช้เป็นชิ้นส่วนคอนกรีตสำเร็จรูป เพราะสามารถผลิตซ้ำ ๆ กันเป็นจำนวนมากจากโรงงาน

- โรงงานผลิตชิ้นส่วนคอนกรีตสำเร็จรูป กรณีที่มีโรงงานผลิตชิ้นส่วนคอนกรีตสำเร็จรูปอยู่ใกล้หน่วยงานก่อสร้าง ก็จะให้ความสะดวกรวดเร็วในการก่อสร้าง หรือหากสถานที่ก่อสร้างมีพื้นที่เพียงพอ ในปัจจุบันเทคโนโลยีและเครื่องมืออุปกรณ์ดีขึ้นมาก ทำให้สามารถสร้างโรงงานเฉพาะกิจขึ้นในหน่วยงานก่อสร้างได้ในเวลาอันรวดเร็ว

- ขั้นตอนการติดตั้งชิ้นส่วนสำเร็จรูป ขั้นตอนการประกอบติดตั้งขณะก่อสร้าง จะเป็นตัวบังคับใช้ชิ้นส่วนคอนกรีตมีรูปแบบที่ต่างกัน

- พื้นที่กองเก็บชิ้นส่วนคอนกรีตสำเร็จรูป การก่อสร้างอาคารระบบสำเร็จรูป ควรจะมีพื้นที่กองเก็บชิ้นส่วนสำเร็จรูปพอสมควร และจะต้องจัดคิวการขนส่งบรรทุกชิ้นส่วนให้แม่นยำและตรงเวลา ซึ่งจะทำให้เกิดความสะดวกในการยกชิ้นส่วนสำเร็จรูปติดตั้ง

- พื้นที่ทางเข้าที่ต้องการ การออกแบบชิ้นส่วนคอนกรีตสำเร็จรูปจะต้องคำนึงถึงอย่างมากว่าขณะประกอบติดตั้งจะมีพื้นที่พอเพียงที่จะทำงานได้จริง Access Area ไม่ได้หมายถึงเฉพาะที่ดินหรือถนนรอบอาคารเท่านั้น แต่รวมถึงที่ว่างในอากาศด้วย

ระยะเวลา

ระยะเวลาเป็นสิ่งสำคัญและมีผลกับต้นทุนของการก่อสร้าง และเมื่อต้องการเร่งงานก่อสร้างให้ทันเวลาก็ยิ่งจะมีผลต่อต้นทุนมากขึ้นด้วย

- รอบระยะเวลา (Cycle time) รอบระยะเวลาในการผลิตชิ้นส่วนสำเร็จรูปและรอบระยะเวลาในการประกอบติดตั้งแต่ละส่วนของอาคาร จะเป็นตัวกำหนดให้ต้องใช้เทคโนโลยีในการผลิต และใช้เครื่องจักรในการติดั้งที่มีความสามารถทำงานให้ทันเวลาที่กำหนดไว้

- ระยะเวลาก่อสร้าง (Total Construction Time) ถ้าพิจารณารอบระยะเวลาของการผลิตของการขนส่งกับรอบระยะเวลาของการติดตั้ง และการประกอบจุดรอยต่อของชิ้นส่วนสำเร็จรูป รอบระยะเวลาทั้งสองส่วนสามารถที่จะดำเนินการไปพร้อมกันได้ โดยเป็นสิ่งควบคุมระยะเวลาของการก่อสร้างแต่ละโครงการว่าเทคโนโลยีที่ใช้ในการก่อสร้างที่เลือกใช้ทั้งหมด มีความเหมาะสมที่ทำให้สามารถก่อสร้างได้ทันเวลาหรือไม่

เสถียรภาพโครงสร้าง

การเลือกรูปแบบการก่อสร้างอาคารด้วยระบบชิ้นส่วนคอนกรีตสำเร็จรูป จะต้องคำนึงถึงเสถียรภาพของความแข็งแรงของโครงสร้างอาคาร ทั้งในระยะสั้นและระยะยาว

ขั้นตอนการออกแบบอาคารสำเร็จรูป

การออกแบบอาคารสำเร็จรูปนั้นแบ่งการพิจารณาออกเป็น 4 ส่วน ซึ่งสอดคล้องกับการพิจารณารูปแบบเทคโนโลยีการก่อสร้าง แต่เป็นการอธิบายถึงรายละเอียดที่มากขึ้น ซึ่งการพิจารณาทั้ง 4 ส่วน มีดังนี้

– พิจารณารูปแบบความมั่นคงแข็งแรงของอาคาร

– พิจารณาการออกแบบชิ้นส่วนสำเร็จรูป

– พิจารณาออกแบบจุดรอยต่อของชิ้นส่วนสำเร็จรูป

– พิจารณาค่าความคลาดเคลื่อนในการทำงาน

รูปแบบความมั่นคงแข็งแรงของอาคาร

ความแข็งแรงและความปลอดภัยเป็นเรื่องสำคัญมากในการออกแบบอาคาร สำหรับการก่อสร้างอาคารระบบสำเร็จรูป ดังนั้นการออกแบบอาคารคอนกรีตสำเร็จรูปให้แข็งแรง ปลอดภัย ลักษณะสำคัญขึ้นอยู่กับการออกแบบบริเวณจุดรอยต่อของแต่ละชิ้นส่วน การทำจุดรอยต่อของแต่ละชิ้นส่วนหลังจากก่อสร้างเสร็จแล้ว จะต้องมีคุณสมบัติแบบเดียวกันกับโครงสร้างที่ก่อสร้างด้วยระบบหล่อในที่ รูปแบบความมั่นคงแข็งแรงของอาคารที่นำมาใช้ในการออกแบบ มีดังนี้

- โครงสร้างเสารับโมเมนต์ ความมั่นคงแข็งแรงของโครงสร้างทั้งหมดจะขึ้นอยู่กับเสาที่ยืดติดกับฐานราก คานที่ยึดติดกับเสาจะมีลักษณะเป็นจุดหมุน

- โครงสร้างเฟรมรับโมเมนต์ ความมั่นคงแข็งแรงของโครงสร้างจะขึ้นอยู่กับความแข็งแรงของจุดต่อของเสาและคาน ซึ่งมีความสามารถรับโมเมนต์ด้วย ข้อเสียคือ มีความซับซ้อนในการผลิตและขนส่ง และการติดตั้งทำได้ยาก

- โครงสร้างผนัง และคอร์รับแรง ความมั่นคงแข็งแรงของระบบนี้จะมีคอร์หรือผืนผนังเป็นตัวที่ทำให้ระบบนี้มีความมั่นคงแข็งแรง ซึ่งสามารถใช้กับอาคารสูงได้ระดับหนึ่ง จุดรอยต่อระหว่าง คาน-คาน เสา-เสา และคาน-เสา การออกแบบจะเป็นจุดรอยต่อแบบหมุน หลักการออกแบบก่อสร้างสำหรับอาคารลักษณะนี้ ส่วนคอร์มักจะดำเนินการหล่อในที่ ส่วนคาน เสา และพื้น หรือพื้นและผนัง จะเป็นชิ้นส่วนสำเร็จรูป

- โครงร้างผนังรับแรงรอบอาคาร ความมั่นคงแข็งแรงขึ้นอยู่กับการประสานกันเป็นกล่องของโครงสร้างโดยให้แรงในแนวดิ่งที่มีค่าเท่ากับหรือมากกว่าแรงในแนวนอน

- โครงสร้างผนังรับแรง ความมั่นคงแข็งแรงโครงสร้างขึ้นอยู่กับน้ำหนักของโครงสร้าง โดยให้โครงสร้างรับน้ำหนักในแนวตั้งอย่างเดียว ไม่รับแรงดึงในแนวนอน

- ไดอะแกรมพื้นและหลังคา เป็นระบบที่ใช้กันแพร่หลายในประเทศไทย โดยการใช้พื้นคอนกรีตสำเร็จรูป เช่น ระบบพื้นแพล็งค์ (Plank) ระบบพื้นฮอลโลว์ คอร์ (Hollow Core) การใช้โครงสร้างระบบนี้จะสามารถสร้างพื้นได้อย่างรวดเร็ว

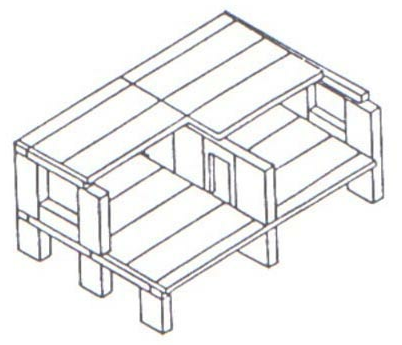

- โครงสร้างแบบเซลล์ (Cell Structures) เป็นการออกแบบโครงสร้างผนังและพื้นรวมกันเป็นห้องแล้วนำมาประกอบติดตั้ง โครงสร้างแบบเซลล์อาจเป็นการทำงานสถาปัตยกรรมที่รวมการติดตั้งระบบไฟฟ้าและประปามาเรียบร้อยแล้ว ความมั่นคงแข็งแรงจะอยู่ในรูปของระบบ Shear Wall ลักษณะของ Cell Structures ที่ทำการผลิต ได้แก่ ระฆังแบบคว่ำ แบบตัวยู แบบตัวซี

การออกแบบชิ้นส่วนสำเร็จรูป

ในระหว่างการผลิต การขนส่ง การติดตั้ง และการประกอบจุดรอยต่อ จะมีความเค้น (Stress) ที่เกิดขึ้นส่วนสำเร็จรูป ผู้ออกแบบจะต้องมีการคำนวณและออกแบบเพื่อป้องกันความเสียหายที่จะเกิดขึ้น

- ความเค้นที่เกิดขึ้นระหว่างการผลิต มาจากแรงยึดเหนี่ยวที่ผิวของชิ้นส่วนสำเร็จรูปและแบบหล่อในขณะถอดแบบ รวมทั้งน้ำหนักของชิ้นส่วนสำเร็จรูปเองในขณะที่ยกชิ้นส่วนสำเร็จรูปออกจากแบบหล่อ สำหรับความเค้นที่เกิดขึ้นกับชิ้นส่วนสำเร็จรูปในระหว่างการขนส่ง การติดตั้ง และการประกอบจุดรอยต่อ เนื่องมาจากสาเหตุต่าง ๆ ดังนี้

- ในขณะขนส่ง แนวและตำแหน่งของชิ้นส่วนคอนกรีตสำเร็จลูกไม่ได้อยู่ในแนวและตำแหน่งที่ประกอบขึ้นเป็นโครงสร้าง เช่น เสาร์ออกแบบเพื่อให้รับแรงในแนวดิ่งตามความยาวของเสา และแรงเฉือนที่เกิดจากแรงลมเมื่อติดตั้งเสร็จเรียบร้อยแล้ว แต่ระหว่างการขนส่งดังกล่าวจะทำหน้าที่รับน้ำหนักและความเค้นที่เกิดขึ้นเหมือนคาน

- ชิ้นส่วนสำเร็จรูป ต้องการค้ำยันจากชิ้นส่วนโครงสร้างอื่น เมื่อประกอบขึ้นเป็นโครงสร้างเสร็จแล้ว แต่ในขณะขนส่งและติดตั้งอาจจะไม่มี

- ในระหว่างการติดตั้งและการประกอบจุดรอยต่อ การดำเนินงานอาจจะยังไม่สมบูรณ์หรือไม่เต็มระบบโครงสร้าง หรือยังไม่สามารถใช้งานได้เต็มที่ เช่น การติดตั้งผนัง จะต้องทำการค้ำยันให้ถูกต้อง เพื่อป้องกันอันตรายที่จะเกิดขึ้น

การออกแบบจุดรอยต่อชิ้นส่วนสำเร็จรูป

จุดรอยต่อของชิ้นส่วนสำเร็จรูป สำหรับการก่อสร้างระบบสำเร็จรูปมีความสำคัญต่อความมั่นคงแข็งแรงของโครงสร้างอาคาร จุดรอยต่อของชิ้นส่วนสำเร็จรูป แบ่งได้เป็น 2 ประเภทคือ

- จุดรอยต่อแบบเปียก (Wet Joint)

- จุดรอยต่อแบบแห้ง (Dry Joint)

นอกจากนี้ บางตำราอาจมีการกล่าวถึงจุดรอยต่ออีกประเภท ซึ่งใช้ในงาน Post Tension คือ จุดรอยต่อแบบภายหลัง เป็นลักษณะของจุดรอยต่อที่เกิดขึ้นภายในชิ้นส่วนสำเร็จรูปในแต่ละชิ้น หรือระหว่างชิ้นส่วนสำเร็จรูป โดยจะใช้ลวดรับแรงดึงสูง (Tendon) เป็นวัสดุที่ใช้ดึงและยึดปลายของลวดไว้ที่ชิ้นส่วนสำเร็จรูป การดึงจะกระทำภายหลังจากหล่อชิ้นส่วนสำเร็จรูปเสร็จแล้ว

การพิจารณาค่าความคลาดเคลื่อน

เป็นการสมมติหรือคาดคะเนระยะที่จะผิดหรือมีค่าเบี่ยงเบนตามระยะที่กำหนดไว้ในแบบ การปฏิบัติงานจริงค่าความคลาดเคลื่อนที่จะเกิดขึ้นได้มี 3 ประเภท คือ

- ค่าความคลาดเคลื่อนที่เกิดขึ้นจากการผลิตชิ้นส่วนสำเร็จรูป

- ค่าความคลาดเคลื่อนที่เกิดจากการกำหนดระยะ ระหว่างชิ้นส่วนสำเร็จรูป

- ค่าความคลาดเคลื่อนที่เกิดจากการติดตั้งชิ้นส่วนสำเร็จรูป